PODWOZIA GĄSIENICOWE DO MASZYN BUDOLANYCH

Podwozia gąsienicowe do maszyn budowlanych to niezastąpiony element dla koparek, spycharek, minikoparek oraz ładowarek gąsienicowych, zapewniający stabilność, trakcję i trwałość w najtrudniejszych warunkach pracy. Dzięki gumowym i stalowym gąsienicom te podwozia skutecznie działają na nierównym terenie, błocie czy piasku, gwarantując niezawodność ciężkich maszyn podczas budowy dróg, prac w kopalniach czy projektów na grząskim gruncie. Wybór między gumowymi podwoziami na delikatne powierzchnie a stalowymi podwoziami do dużych obciążeń zależy od specyfiki zadania, ale oba typy podwozi odgrywają kluczową rolę w zwiększaniu wydajności i wytrzymałości sprzętu budowlanego.

Pomożemy Ci dobrać pasującą część!

UX030Z2E

UX044W0D

UX023Z4E

Czym są podwozia gąsienicowe i dlaczego są kluczowe dla maszyn budowlanych?

Podwozia gąsienicowe to fundamentalny element wielu maszyn budowlanych, takich jak koparki, spycharki czy ładowarki gąsienicowe. Ich konstrukcja, oparta na systemie ciągłych pasów gąsienic, pozwala na efektywną pracę w trudnym terenie, gdzie zwykłe koła mogłyby zawieść. Są one kluczowe dla branży budowlanej, ponieważ zapewniają stabilność, trakcję i wytrzymałość, umożliwiając realizację skomplikowanych projektów na placach budowy – od budowy dróg po prace w kopalniach. Dzięki swojej wszechstronności i niezawodności, podwozia gąsienicowe stały się niezastąpionym rozwiązaniem w maszynach, które muszą radzić sobie z nierównościami, błotem czy luźnym gruntem.

Konstrukcja i podstawowe zasady działania podwozi gąsienicowych

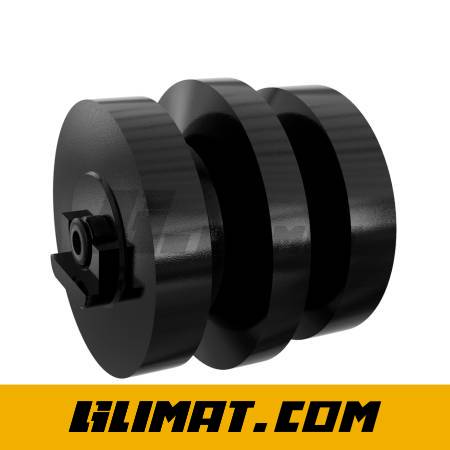

Podwozie gąsienicowe składa się z kilku kluczowych komponentów: gąsienic (najczęściej wykonanych z gumy lub stali), kół napędowych, rolek nośnych, rolek prowadzących oraz napinaczy. Gąsienice są napędzane przez koła zębate, które przekazują ruch z silnika maszyny, umożliwiając jej przemieszczanie się. Rolki nośne rozkładają ciężar maszyny na większą powierzchnię, co minimalizuje nacisk na grunt, a napinacze dbają o odpowiednie napięcie gąsienic, zapobiegając ich zsunięciu. Taka konstrukcja pozwala maszynie na płynne pokonywanie przeszkód, zachowanie równowagi na pochyłościach i pracę w ekstremalnych warunkach, takich jak piasek, śnieg czy błoto.

Najważniejsze zalety stosowania podwozi gąsienicowych w branży budowlanej

Podwozia gąsienicowe oferują szereg korzyści, które czynią je niezastąpionymi w budownictwie. Przede wszystkim zapewniają doskonałą trakcję i stabilność, co jest kluczowe podczas pracy na nierównym lub grząskim terenie. Dzięki większej powierzchni styku z podłożem, maszyny z gąsienicami wywierają mniejszy nacisk jednostkowy na grunt, co zmniejsza ryzyko zapadania się w miękkim podłożu. Kolejną zaletą jest ich trwałość – solidna конструкcja jest odporna na uszkodzenia mechaniczne i zużycie, co przekłada się na dłuższą żywotność maszyny. Dodatkowo, podwozia gąsienicowe umożliwiają precyzyjne manewrowanie, co jest nieocenione w ciasnych przestrzeniach budowy. Wszystko to sprawia, że są one preferowanym wyborem w projektach wymagających niezawodności i efektywności.

Rodzaje podwozi gąsienicowych — gumowe i stalowe

Podwozia gąsienicowe występują w dwóch głównych wariantach: gumowych i stalowych. Każdy z tych typów został zaprojektowany z myślą o specyficznych potrzebach maszyn budowlanych, oferując różne właściwości w zależności od rodzaju terenu, masy sprzętu oraz intensywności pracy. Wybór między gumowymi a stalowymi gąsienicami zależy od charakterystyki projektu budowlanego, a ich odpowiednie dopasowanie może znacząco wpłynąć na wydajność i trwałość maszyny. Poniżej omówiono szczegółowo oba rodzaje, aby lepiej zrozumieć ich zastosowania.

Charakterystyka gumowych podwozi do minikoparek

Gumowe podwozia gąsienicowe są najczęściej stosowane w minikoparkach oraz innych lekkich maszynach budowlanych. Ich konstrukcja opiera się na elastycznych, wzmocnionych gumowych taśmach, które zapewniają dobrą przyczepność i amortyzację. Jedną z głównych zalet gumowych gąsienic jest ich lekkość oraz mniejszy wpływ na delikatne powierzchnie, takie jak trawniki, chodniki czy asfalt – dzięki temu idealnie nadają się do prac w środowisku miejskim lub na terenach zielonych. Gumowe podwozia są również cichsze w porównaniu do stalowych, co zwiększa komfort pracy operatora i zmniejsza hałas na placu budowy. Dodatkowo, ich elastyczność pozwala na lepszą absorpcję wstrząsów, co przekłada się na mniejsze obciążenie dla konstrukcji minikoparki. Są jednak mniej odporne na ekstremalne warunki, takie jak ostre kamienie czy bardzo wysokie obciążenia, co ogranicza ich zastosowanie w cięższych zadaniach.

Cechy stalowych podwozi do maszyn ciężkich

Stalowe podwozia gąsienicowe to rozwiązanie dedykowane maszynom ciężkim, które pracują w najtrudniejszych warunkach terenowych i wymagają maksymalnej wytrzymałości. Wykonane z hartowanej stali, gąsienice te charakteryzują się wyjątkową odpornością na zużycie, uszkodzenia mechaniczne oraz działanie czynników zewnętrznych, takich jak błoto, piasek czy skały. Ich solidna konstrukcja zapewnia doskonałą trakcję i stabilność, co jest kluczowe dla ciężkich maszyn, takich jak koparki gąsienicowe, spycharki, ładowarki gąsienicowe, wozidła gąsienicowe, frezarki do asfaltu, równiarki terenowe, dźwigi gąsienicowe, a nawet maszyny górnicze, takie jak przenośniki czy kruszarki. Stalowe gąsienice lepiej radzą sobie z dużymi obciążeniami i nierównościami terenu, co czyni je idealnym wyborem na budowy dróg, prace w kopalniach odkrywkowych czy projekty melioracyjne. Wadą jest jednak ich większa waga, która zwiększa nacisk na grunt, oraz potencjalne uszkodzenia delikatniejszych powierzchni, jak np. kostka brukowa. Ponadto, stalowe podwozia generują więcej hałasu i wibracji, co może być odczuwalne podczas długotrwałej pracy.

Gąsienice gumowe — kiedy i dlaczego je wybrać?

Gąsienice gumowe to coraz popularniejszy wybór w branży budowlanej, szczególnie w przypadku maszyn o mniejszej masie i zastosowaniach wymagających delikatniejszego podejścia do podłoża. Ich wybór jest uzasadniony w sytuacjach, gdzie priorytetem jest minimalizacja uszkodzeń powierzchni, redukcja hałasu oraz zapewnienie wysokiej mobilności na stosunkowo równym terenie. Są one preferowane w środowiskach miejskich, pracach ogrodniczych, a także w projektach wymagających częstego przemieszczania się maszyny między różnymi lokalizacjami. Decyzja o zastosowaniu gąsienic gumowych wynika z ich specyficznych właściwości technicznych i ekonomicznych, które pozwalają na optymalizację wydajności przy jednoczesnym obniżeniu wpływu na otoczenie.

Budowa i technologia produkcji gąsienic gumowych

Gąsienice gumowe są wytwarzane z mieszanki kauczuku naturalnego i syntetycznego, dodatkowo wzmacnianego warstwami kordu stalowego lub włókien aramidowych (np. Kevlaru), co zapewnia odpowiednią wytrzymałość na rozciąganie i odporność na przebicia. Proces produkcyjny obejmuje wulkanizację, czyli termiczne utwardzanie gumy pod ciśnieniem, co nadaje gąsienicom elastyczność i trwałość. Wewnętrzna struktura zazwyczaj zawiera metalowe wkładki lub ogniwa, które współpracują z kołem napędowym i rolkami, zapewniając precyzyjne przenoszenie napędu. Zewnętrzna powierzchnia gąsienic jest profilowana w bieżnik o zróżnicowanym wzorze (np. typu chevron lub blokowego), dostosowanym do specyfiki terenu, co poprawia przyczepność. Nowoczesne technologie pozwalają na dodawanie domieszek chemicznych zwiększających odporność na ścieranie, promieniowanie UV czy niskie temperatury, co wydłuża żywotność komponentu w zmiennych warunkach eksploatacyjnych.

Zastosowanie gumowych gąsienic w minikoparkach i mniejszych maszynach

Gąsienice gumowe znajdują swoje główne zastosowanie w minikoparkach o masie od 0,8 do 8 ton, a także w mniejszych maszynach, takich jak miniładowarki gąsienicowe, kompaktowe wozidła czy maszyny do prac ziemnych o ograniczonej skali. Ich elastyczność i niski nacisk jednostkowy na grunt (zwykle w granicach 0,3-0,5 kg/cm² w porównaniu do 0,7-1,2 kg/cm² dla stali) sprawiają, że są idealne do prac na trawnikach, kostce brukowej, asfalcie czy w halach przemysłowych, gdzie kluczowe jest uniknięcie uszkodzeń nawierzchni. Przykładowo, w budownictwie mieszkaniowym minikoparki z gumowymi gąsienicami используются do wykopów instalacyjnych czy prac fundamentowych w ciasnych przestrzeniach. Dodatkowo, ich zdolność do tłumienia drgań poprawia komfort operatora i zmniejsza obciążenie mechaniczne podzespołów maszyny, co jest istotne w przypadku intensywnego użytkowania w krótkich cyklach roboczych.

Porównanie kosztów eksploatacji gąsienic gumowych i stalowych

Koszty eksploatacji gąsienic gumowych i stalowych różnią się znacząco w zależności od kontekstu użytkowania. Gąsienice gumowe są tańsze w zakupie – cena za parę do minikoparki o masie 3 ton może wynosić od 2 000 do 4 000 PLN, podczas gdy stalowe odpowiedniki do większych maszyn zaczynają się od 5 000 PLN i mogą sięgać nawet 15 000 PLN w przypadku ciężkich koparek czy spycharek. Jednak żywotność gumowych gąsienic jest krótsza: w typowych warunkach (teren mieszany, umiarkowane obciążenie) wynoszą one od 1 000 do 2 000 motogodzin, podczas gdy stalowe mogą wytrzymać od 3 000 do 5 000 motogodzin. Gumowe gąsienice są bardziej podatne na uszkodzenia mechaniczne, takie jak przecięcia czy rozerwania na ostrych krawędziach, co zwiększa częstotliwość wymian i koszty napraw (np. łatanie lub wymiana segmentu). Z kolei stalowe gąsienice, choć droższe w utrzymaniu (np. wymiana sworzni, tulei czy rolek), lepiej znoszą ekstremalne warunki, co sprawia, że ich koszt na motogodzinę może być niższy w przypadku ciężkich maszyn pracujących w trudnym terenie. Warto również uwzględnić mniejsze zużycie paliwa przy gumowych gąsienicach (dzięki niższej masie) oraz brak konieczności stosowania podkładek amortyzujących, co dodatkowo obniża koszty eksploatacyjne w lekkich zastosowaniach. Wnioskiem jest, że gumowe gąsienice są bardziej opłacalne w krótkoterminowych projektach na delikatnych nawierzchniach, natomiast stalowe dominują w długoterminowych, intensywnych pracach ciężkich.

Gąsienice stalowe — idealne rozwiązanie dla dużych obciążeń

Gąsienice stalowe stanowią fundament podwozi maszyn budowlanych zaprojektowanych do pracy w najcięższych warunkach i przy największych obciążeniach. Ich niezrównana wytrzymałość mechaniczna oraz zdolność do funkcjonowania w ekstremalnych środowiskach czynią je preferowanym wyborem dla ciężkiego sprzętu, takiego jak koparki gąsienicowe o masie powyżej 10 ton, spycharki, wozidła czy dźwigi gąsienicowe. Stalowe podwozia są projektowane z myślą o maksymalnej trwałości i efektywności, oferując stabilność i trakcję tam, gdzie inne rozwiązania zawodzą – od kamienistych hałd po grząskie tereny bagniste. Ich zastosowanie przekłada się na zdolność maszyn do realizacji najbardziej wymagających projektów infrastrukturalnych i górniczych.

Wytrzymałość i odporność na trudne warunki pracy

Stalowe gąsienice wyróżniają się wyjątkową odpornością na obciążenia dynamiczne i statyczne dzięki zastosowaniu wysokowytrzymałych stopów stali, często hartowanych metodą indukcyjną lub powierzchniowo utwardzanych do twardości rzędu 50-60 HRC (Rockwell). Taka konstrukcja zapewnia odporność na ścieranie, odkształcenia i pęknięcia, nawet przy pracy z materiałami abrazyjnymi, takimi jak żwir, skały czy żużel. Ich struktura – zbudowana z ogniw połączonych sworzniami i tulejami – pozwala na rozłożenie naprężeń na całej długości gąsienicy, co minimalizuje ryzyko lokalnych uszkodzeń. W trudnych warunkach, takich jak niskie temperatury (do -40°C) czy wysokie zapylenie, stalowe gąsienice zachowują swoje właściwości dzięki odporności na korozję (w wersjach z powłokami antykorozyjnymi) oraz zdolności do pracy w wilgotnym środowisku bez utraty przyczepności. Przykładem może być ich zastosowanie w kopalniach odkrywkowych, gdzie maszyny pracują w cyklach 24/7, przenosząc tony urobku na niestabilnym podłożu – tutaj stalowe gąsienice osiągają żywotność sięgającą nawet 5 000 motogodzin przy odpowiedniej konserwacji.

Elementy eksploatacyjne w stalowych podwoziach gąsienicowych

Stalowe podwozia gąsienicowe składają się z szeregu elementów eksploatacyjnych, które wymagają regularnej kontroli i wymiany, чтобы zapewnić ciągłość pracy maszyny. Kluczowe komponenty to:

- Ogniwa gąsienic – podstawowe jednostki konstrukcyjne, których zużycie objawia się wydłużeniem (tzw. „rozciągnięciem”) wskutek ścierania sworzni i tulei.

- Sworznie i tuleje – łączniki ogniw, подверżone intensywnemu tarciu; ich wymiana jest konieczna średnio co 2 000-3 000 motogodzin w zależności od warunków pracy.

- Rolki nośne i prowadzące – rozkładają ciężar maszyny i utrzymują gąsienice w linii; zużywają się przez ścieranie bieżni i wycieki smaru z uszczelnień (żywotność ok. 1 500-2 500 motogodzin).

- Koła napędowe (zębatki) – przenoszą moment obrotowy na gąsienice; ich zęby ulegają stępieniu lub wyłamaniu przy pracy z dużymi naprężeniami.

- Napinacze i amortyzatory – regulują napięcie gąsienic i amortyzują wstrząsy; ich awarie (np. wyciek oleju hydraulicznego) mogą prowadzić do poluzowania lub zerwania gąsienicy.

Każdy z tych elementów wymaga regularnego smarowania (np. smarem litowym o wysokiej lepkości) oraz kontroli stanu technicznego, zwłaszcza w środowiskach abrazyjnych, gdzie piasek i pył przyspieszają zużycie. Koszty wymiany są wyższe niż w przypadku gumowych podwozi – np. komplet rolek nośnych do koparki 20-tonowej to wydatek rzędu 3 000-5 000 PLN – ale ich trwałość i zdolność do regeneracji (np. napawanie zębatek) rekompensują te wydatki w długoterminowej eksploatacji ciężkich maszyn.

FAQ: Podwozia gąsienicowe do maszyn budowlanych

1. Czym są podwozia gąsienicowe i dlaczego są tak ważne w budownictwie?

Podwozia gąsienicowe to systemy napędowe oparte na ciągłych pasach gąsienic, stosowane w maszynach budowlanych, takich jak koparki, spycharki czy ładowarki gąsienicowe. Ich znaczenie wynika z zapewnienia stabilności, doskonałej trakcji i wytrzymałości w trudnym terenie – od błota i piasku po nierówności i grząskie podłoże. Umożliwiają realizację złożonych projektów, takich jak budowa dróg czy prace w kopalniach, gdzie koła mogłyby się nie sprawdzić.

2. Jak działa podwozie gąsienicowe?

Podwozie gąsienicowe składa się z gąsienic (gumowych lub stalowych), kół napędowych, rolek nośnych i prowadzących oraz napinaczy. Koła zębate przekazują ruch z silnika na gąsienice, umożliwiając przemieszczanie się maszyny. Rolki rozkładają ciężar na większą powierzchnię, zmniejszając nacisk na grunt, a napinacze utrzymują odpowiednie napięcie gąsienic, co pozwala na płynną jazdę i pokonywanie przeszkód w ekstremalnych warunkach.

3. Jakie są główne zalety podwozi gąsienicowych?

Podwozia gąsienicowe oferują świetną trakcję i stabilność na nierównym terenie, mniejszy nacisk jednostkowy na grunt dzięki dużej powierzchni styku, co zapobiega zapadaniu się, oraz wysoką trwałość i odporność na uszkodzenia. Dodatkowo umożliwiają precyzyjne manewrowanie, co jest kluczowe w ciasnych przestrzeniach budowy, czyniąc je niezawodnym wyborem w wymagających projektach.

4. Czym różnią się podwozia gumowe od stalowych?

Gumowe podwozia są lżejsze, elastyczne i mniej inwazyjne dla delikatnych powierzchni (np. trawników czy asfaltu), co czyni je idealnymi dla minikoparek i lekkich maszyn. Stalowe podwozia, wykonane z hartowanej stali, są bardziej wytrzymałe i odporne na ciężkie warunki, przez co stosuje się je w maszynach ciężkich, takich jak koparki czy spycharki, choć są cięższe i głośniejsze.

5. Kiedy warto wybrać gumowe gąsienice?

Gumowe gąsienice sprawdzą się w maszynach o mniejszej masie (do 8 ton), w pracach na delikatnych nawierzchniach (np. w miastach czy ogrodach) oraz tam, gdzie ważna jest mobilność, cicha praca i redukcja drgań. Są ekonomiczne w krótkoterminowych projektach i mniej obciążają konstrukcję maszyny.

6. Jak produkuje się gumowe gąsienice?

Gąsienice gumowe powstają z mieszanki kauczuku naturalnego i syntetycznego, wzmacnianego kordem stalowym lub włóknami aramidowymi. Proces wulkanizacji nadaje im elastyczność i trwałość, a metalowe wkładki zapewniają współpracę z kołami napędowymi. Bieżnik jest profilowany dla lepszej przyczepności, a dodatki chemiczne zwiększają odporność na ścieranie i warunki atmosferyczne.

7. Do jakich maszyn stosuje się gumowe gąsienice?

Gumowe gąsienice są używane głównie w minikoparkach (0,8-8 ton), miniładowarkach gąsienicowych, kompaktowych wozidłach i maszynach do lekkich prac ziemnych. Ich niski nacisk na grunt (0,3-0,5 kg/cm²) sprawia, że nadają się do prac na trawnikach, asfalcie czy w halach, np. przy wykopach instalacyjnych w budownictwie mieszkaniowym.

8. Dlaczego stalowe gąsienice są lepsze dla ciężkich maszyn?

Stalowe gąsienice oferują niezrównaną wytrzymałość i odporność na duże obciążenia oraz trudne warunki (np. skały, błoto, niskie temperatury). Są idealne dla maszyn powyżej 10 ton, takich jak koparki gąsienicowe, spycharki, wozidła czy dźwigi, zapewniając stabilność i długą żywotność w intensywnych projektach.

9. Jakie maszyny korzystają ze stalowych podwozi?

Stalowe podwozia są stosowane w koparkach gąsienicowych, spycharkach, ładowarkach gąsienicowych, wozidłach, frezarkach do asfaltu, równiarkach terenowych, dźwigach gąsienicowych oraz maszynach górniczych, takich jak przenośniki czy kruszarki – wszędzie tam, gdzie liczy się wytrzymałość i trakcja w trudnym terenie.

10. Jakie elementy stalowego podwozia wymagają konserwacji?

Kluczowe elementy eksploatacyjne to ogniwa gąsienic, sworznie i tuleje (wymiana co 2 000-3 000 motogodzin), rolki nośne i prowadzące (1 500-2 500 motogodzin), koła napędowe oraz napinacze i amortyzatory. Wymagają regularnego smarowania i kontroli, zwłaszcza w środowiskach abrazyjnych, aby uniknąć awarii.

11. Jakie są koszty eksploatacji gąsienic gumowych i stalowych?

Gumowe gąsienice kosztują 2 000-4 000 PLN za parę, ale ich żywotność to 1 000-2 000 motogodzin, a uszkodzenia zwiększają koszty napraw. Stalowe gąsienice to wydatek 5 000-15 000 PLN, lecz wytrzymują 3 000-5 000 motogodzin i lepiej znoszą trudne warunki, co może obniżyć koszt na motogodzinę w ciężkich zastosowaniach.

12. Czy gumowe gąsienice są bardziej ekonomiczne niż stalowe?

W krótkoterminowych projektach na delikatnych nawierzchniach – tak, dzięki niższym kosztom zakupu i paliwa. W długoterminowych, intensywnych pracach stalowe gąsienice są bardziej opłacalne ze względu na dłuższą żywotność i możliwość regeneracji elementów.

13. Jakie warunki najlepiej znoszą stalowe gąsienice?

Stalowe gąsienice radzą sobie z abrazyjnymi materiałami (żwir, skały), niskimi temperaturami (do -40°C), wilgocią i wysokim zapyleniem. Są niezawodne w kopalniach odkrywkowych czy na kamienistych placach budowy, gdzie inne rozwiązania mogłyby ulec szybkiemu zużyciu.

Najczęściej wyszukiwane grupy produktów

MAJSTER RADZI!

MAJSTER RADZI!